アークにスポット、TIG、半自動……、クルマの製造や修理になくてはならない溶接機を紹介

みなさんに質問です。クルマの車体を組み上げるときやクルマ用品店などで販売されているカスタムパーツを作るときなどに、なくてはならない技術とはなんでしょうか?

答えは、「溶接」です。

金属同士を溶かしてつなげる溶接という技術。その存在は知っていても、どういった技術なのかを詳しく知っている人は多くないはず。そこで今回は、クルマ産業で活躍する溶接の機材や機能をちょっとだけご紹介します。

自動車工場に「アーク溶接機」と「スポット溶接機」のロボットが

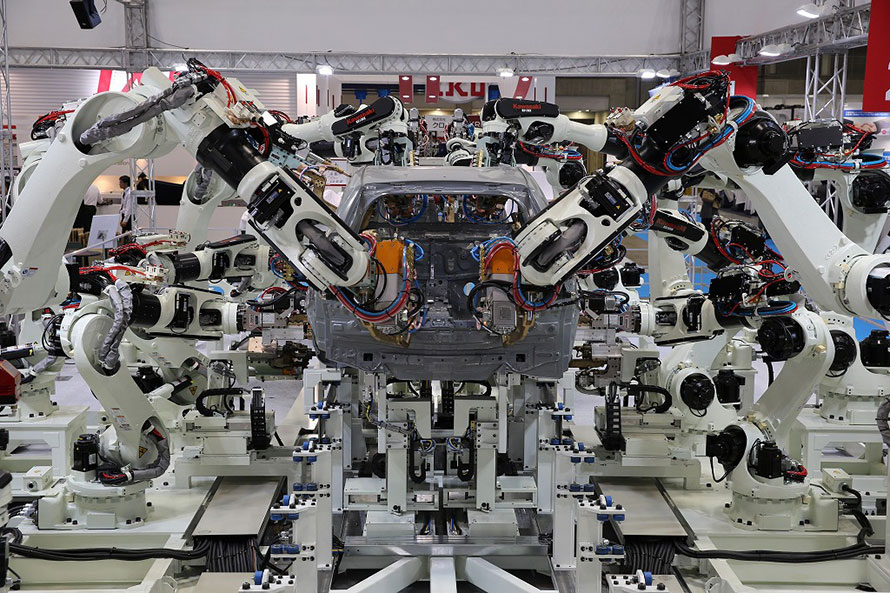

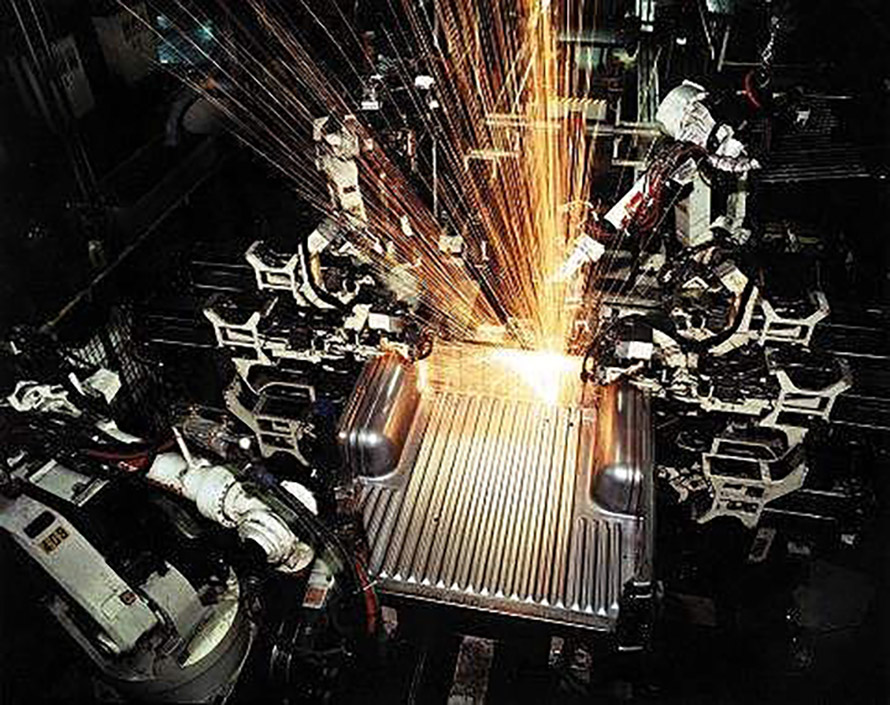

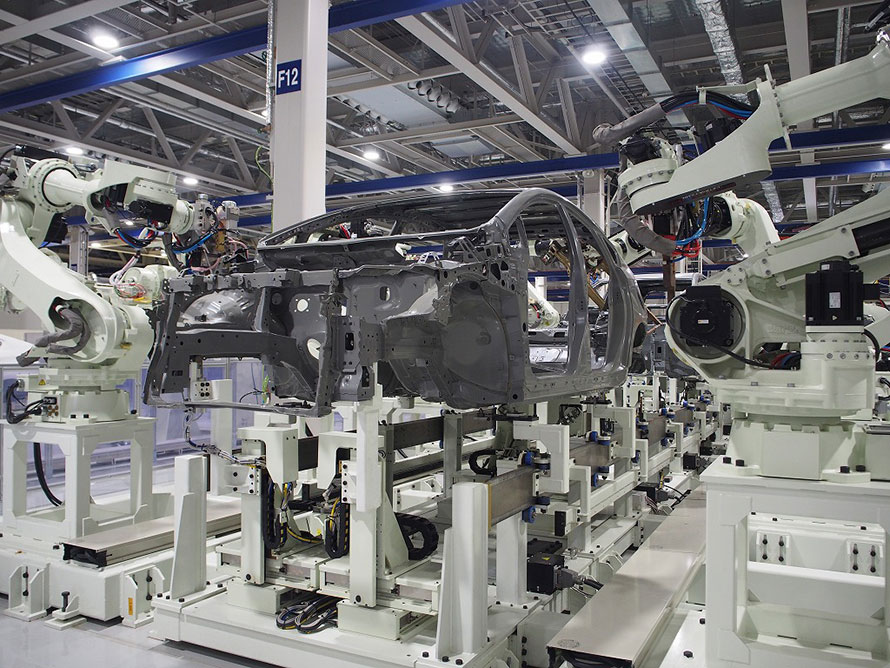

自動車工場の生産ラインでは、ものすごいスピードでロボット(産業用ロボット)が溶接作業をしている場面に出合います。自動車工場で働く溶接ロボットの種類は、大きくわけてふたつ。「アーク溶接ロボット機」と「スポット溶接ロボット機」です。

-

- 作業中のアーク溶接ロボット、複数のアームが別々の作業を担当する(画像:川崎重工業)

「アーク溶接」とは、接合する金属と金属の間に電流の流れる金属のワイヤー、もしくは金属棒を差し込み「短絡(たんらく)=ショートしたような状態」を作り出し、発生する高温で金属を溶かして部材同士をくっつける技術です。

「スポット溶接」は、電極と電極の間に2枚の金属をはさみ、その素材同士をくっつける技術。溶接ロボットは、その行動をプログラミングすることにより、正確かつ素早く作業ができるようになっています。

-

- 自動車のボディを溶接により組み上げている、スポット溶接ロボット(画像:川崎重工業)

ちなみに、こうした産業用ロボットを日本で初めて開発したのは、実はオートバイで有名な川崎重工業(カワサキ)です。その第一号は1969年。以来、現在までさまざまな要求に応じたロボットを開発しています。

最近では、これまでロボットでは難しいと言われていた細かい部分の溶接作業を実現するため、溶接機専用のインターフェースを内蔵しケーブル1本で簡単にロボットと接続できるシステムや、複数の溶接条件を分類してデータベースに登録し、ボタンひとつで作業変更ができるシステムなども内蔵しているそうです。つまり、導入したその日から何人もの熟練溶接工がいるような状態になるというわけ、これは心強い!

修理の現場では「アーク溶接機」や「半自動溶接機」が活躍

穴や傷を埋めるなど、クルマのボディの修理に使われるのが、「アーク溶接機」です。一般的に、損傷部分を溶接で埋めていき、ヤスリやグラインダー(砥石を使った研削用の工具)を使って表面の凹凸を整えます。

-

- 「溶接」と聞いてイメージされる一般的な技術が「アーク溶接」ではないだろうか

ロボットとは違い、一般的なアーク溶接機は「溶接ホルダー」というクリップのような部分に「溶接棒」を挟んで電流を流して溶接します。溶接棒は「被覆剤」というものが金属棒を覆っていて、素材の金属に酸素が侵入するのを防ぐ役割を果たしていますが、作業後には被覆材が溶けてできた「スラグ」を除去しなければいないという手間もあります。被覆材のかわりに炭酸ガスを噴射して酸素侵入を防ぎながら、自動巻式のワイヤーを使って溶接をする「半自動溶接機」という溶接機材も。

アーク溶接機や半自動溶接機では、「ダイヘン」と「パナソニック」が有名。パナソニックは、家電やオーディオで有名なあのパナソニックです。

マフラー製造など細かい作業に使われる「TIG溶接機」

自動車用品店などで販売されるカスタム用のマフラーなどは、ステンレスやアルミでできていて、これらの製品を作る際にも溶接機は使われています。こういった製品を作るときにもっとも多く使われているのは「TIG(ティグ)溶接機」という溶接機材。

-

- タングステンが強烈な光と熱を放つTIG溶接

TIGは、「Tungsten Inert Gas」の略で、タングステンの電極とアルゴンガスなど化学反応が起きにくい不活性ガスを使った、アーク溶接(アークの高熱で溶接する技術)の一種です。細かい作業に向いていることから、溶接が難しいとされるステンレスやアルミ、チタン合金などで優れた溶接性能を発揮します。

同じ用途で「ガス溶接機」が使われることもあります。「ガス溶接」は、アセチレンと酸素の混合ガスを使って金属を溶かす方式。炎の最高温度は 3000℃以上、青緑色の炎が特徴です。銅、鉄、鋳鉄、ステンレス、アルミなど、多くの種類の金属に対応できます。

-

- ガス溶接は作業時間こそかかるが、さまざまな状況に対応しやすい。写真のトーチはドイツ式

ガス溶接のトーチ(溶接剤)には、フランス式とドイツ式があり、フランス式の方が炎の調整が細かくできることから、職人さんの間では「薄い金属に適している」と言われています。

今回は、クルマやパーツの製造・修理に用いられる「溶接機」に注目してみましたが、いかがだったでしょうか? 普段、溶接機に触れる機械はほとんどないと思いますが、こうしてちょっと世界を覗いてみるとおもしろいですよね。ちなみに、アーク溶接やガス溶接と同じ原理を応用した「切断機」など、クルマに関わる現場ではほかにもいろいろな溶接機材が使われているんですよ!

(取材・文:斎藤雅道 取材協力:川崎重工業 編集:木谷宗義+ノオト)

[ガズー編集部]