SAI開発責任者に環境性能への想いを聞く 加藤 亨

SAIがハイブリッド専用車として登場したのは2009年12月。この年は、先行するハイブリッド専用車プリウスが、環境性能だけでなく、ワクワク感、未来感を盛り込んで先に3代目としてフルモデルチャンジを果たし、たくさんのお客様からの支持のもと、HVがさらなる普及を遂げている時期でした。

プリウスが常にHVの先駆車であるならば、SAIは“Smart & Premium”というコンセプトのもと、「大人が満足できる上質さをもったクルマとして、ハイブリッドカーの選択肢を広げること」を目的の一つとした1台でした。たぐい稀れな環境性能も、「このクルマでなければ得られない価値」の一つです。

そのSAIが2013年8月にマイナーチェンジを実施。人を惹きつける“Premium”を追い求め、フルモデルチェンジ並みの刷新を遂げました。デザインは驚くほどの変身を遂げ、環境性能も大きく向上しました。

登場から4年の歳月を経て、新しい時代が求める高級車のあり方を見つめ直し、その資質を大きく進化させたSAI。その設計・開発の責任者として、2005年の開発プロジェクトスタートから現場の指揮を執り続けた製品企画本部主査の加藤亨が、SAIの環境性能を中心にクルマづくりを通じた社会への貢献についてその想いを語ります。

プロフィール

SAI 開発責任者 加藤 亨

所属:製品企画本部 主査

略歴:三重県出身。1981年トヨタ自動車工業に入社し、ボデー設計部に配属。1985年に製品企画セクションに異動し、総括やNCC(New Concept Car)委員会の事務局を担当。その後、車両担当として、センチュリー、プログレ、ソアラ(後のレクサスSC)、ランドクルーザープラドなどの開発に関わり、2005年よりSAI開発プロジェクトの責任者として現在に至る。

小さくあることは環境への貢献

環境の世紀ともいわれる21世紀において、環境対応をどのように捉え、開発に取り組んでいますか。

SAIの企画・開発を通じた話になりますが、小さな高級車としてSAIの企画を命じられた当時、トヨタには5ナンバーサイズに収まり、クラウンやセルシオ(現レクサスLS)に比肩し得る品質に仕上げられている小さな高級車『プログレ』というクルマがありました。しかし、SAIはプログレのモデルチェンジではなく、当時の役員からは「新しい時代にあった小さな高級車を作るよう」念を押されました。

「小さく」「高級であること」がキーワードとして与えられ、他にはボデーのカタチもハイブリッドである必要性すら決まっていないところからの出発でした。

まず、「小さいサイズ」がこのクルマに与える付加価値を考えるとその答えは明確で、「取り回しのしやすさ」と「環境にやさしいクルマであること」に他なりませんでした。

「小さいサイズ」には、環境のキーワードがたくさん詰まっており、環境技術こそがこのクルマのコンセプトの一つといい換えることもできます。たとえば、サイズが小さくなれば燃費が良くなり、ガソリンなどのエネルギー資源の削減につながります。製造時に使われる原材料も少なく、生産時の環境負荷物質低減にも寄与します。

また、このクルマのターゲット層は16年前のプログレ発売時と同じですが、高級車をお求めになるお客様の環境意識が当時よりも非常に高くなっているのがわかります。クラウンなどもそうですが、高級車をお求めになるお客様の中には環境問題への無関心が許されない立場にある方がたくさんいらっしゃいます。結果、導き出された答えがHVであるということでした。

一方、「高級」を表現するための答えは何といっても乗り心地と静粛性です。自動車工学的に話すと、セダンにはリアシートの後ろに骨が通っていますが、プリウスのようなハッチバックは荷物容量を確保するため骨が通っていません。これが決定的にセダンのボデー剛性を高め、結果、乗り心地を良くし、静粛性を高めます。ゆえに高級車はセダンしか考えられないという答えに辿りつきました。

SAIは新しいことにチャレンジする使命を持つクルマ、素材の観点からの環境配慮の挑戦もその試みの一つ

SAIは発売当初より、SAIならではの環境性能を追求してきました。そのこだわりについて教えてください。

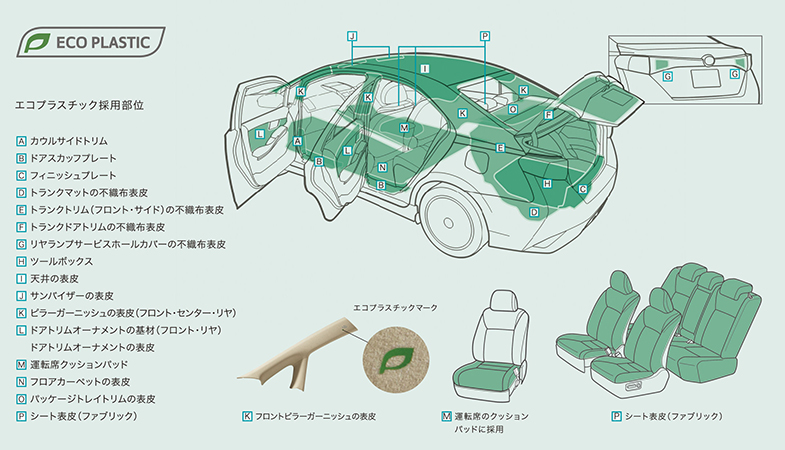

SAIにハイブリッドシステムを搭載することが決定した際、HVは走る環境技術として注目されますが、“クルマを作る”という視点でもこのクルマならではの取り組みが必要だと考えました。走っている時に一所懸命環境に配慮しても、クルマが物体として存在する段階で環境への対応を怠ると配慮不足ではないかと。そこで辿りついた答えの一つがエコプラスチックやリサイクル材など、樹脂への環境対応でした。

発売当初のSAIには新たな植物由来原料を用いたエコプラスチックを車室内表面積の60%に採用し、その後も採用部位を拡大することで2011年には80%まで使用率を高めてきました。今回のマイナーチェンジでも、さらに採用を拡大しています。エコプラスチックは原材料に植物を使用しているので、植物成長時のCO2吸収の恩恵を受け従来の石油系プラスチックに比べ、資源採取から製造、廃棄におけるCO2の排出量を抑制する効果があるだけでなく、石油資源の使用量も削減することができ、ともに約30%貢献できます。

エコプラスチックのCO2循環の概念図

エコプラスチックは材料開発と部品設計、工程設計を並行して行う必要があり、その推進は困難を極めました。実際に採用断念に直面した部品もありましたが、最終的には計画したすべての部品を採用し、SAIの『志』を貫徹できました。

※植物は光合成により大気からCO2を吸収して成長しているため、植物を原料として作られたエコプラスチックを焼却してもライフサイクルの中では大気中のCO2を増やさないという考え方

エコプラスチックの採用部位

しかし、今回特に力を入れたのはリサイクル材の方です。 発売当初のSAIは、リサイクル材をダッシュサイレンサーやフロアサイレンサーに使用するなどして、3代目プリウスの約1.7倍のリサイクル材を採用してきました。クルマにはポリプロピレン系の樹脂がもっとも多く使われているのですが、今回はこのポリプロピレン系の樹脂のリサイクル材の使用量を飛躍的に拡大して、さらにその3倍ものリサイクル材を使用しました。絵にしてみると殆どクルマのカタチになるくらいです。

苦労した点は、リサイクル材化の候補部品の選定時、金型を新設する部品も現在量産を行っている部品も聖域を設けずに候補に挙げて取り組んだことです。

新しく金型を作る場合は一から材料特性に合わせた型設計や条件設定ができますが、既存部品の金型を使って材料だけを変更する場合は材料特性が100%同じではないため、材料管理や成形条件を事細かに再検証する必要があります。中には6,000個もの成形トライを行った部品もあります。

もう一つ大変だったのが、材料着色樹脂の意匠部品への採用です。

バージン材と違い、リサイクル材は元の素材に必ず色がついています。そこへ顔料を加えて指定の色に調色することが技術的に難しいため、これまでは意匠部品にリサイクル材を採用できませんでした。今回初めて、この使用技術を確立したことでクルマへの使用量拡大に大きく貢献できました。

こうした取り組みにより、車両全体に使用している樹脂の20%以上を、エコプラスチックとリサイクル材にすることができました。この20%という数字は、トヨタが2015年に向けて社会へお約束した数字です。2003年に策定した「トヨタリサイクルビジョン」で初めてこの高い目標値を掲げ、同年発売のラウムからエコプラスチックの使用を開始。10年後の2013年に2年前倒しで達成できたというのは大きな進歩といえます。

リサイクル材の使用範囲

リサイクル材の使用量比較

| 3代目プリウス | 2009年SAI発売当初 | 2013年SAIマイナーチェンジ |

|---|---|---|

| 約6~7kg | 約11kg | 約33kg |

業界全体の努力と意識改革、それにお客様の認知向上と関心醸成が環境素材普及のカギ

燃費のように分かりやすい環境性能と違い、こうした樹脂に関する環境配慮の取り組みはお客様にどのように評価されているのでしょうか。

エコプラスチックに関していえば、そもそもバイオの業界で樹脂が占める割合は非常に少なく、そのほとんどは薬か農業の分野になります。しかし、エコプラスチックもリサイクル材も、材料開発から製品設計、製造管理のあらゆる場面できめ細かい配慮が必要な材料です。こうした手塩にかけて世に送り出した製品がお客様にどのように受け止めていただいているかを2009年のSAI発表直後にアムラックスでアンケート調査を実施したことがあります。その結果、材料、車両、企業としての取り組みに対しては80%以上の方に評価をいただいているものの、エコプラスチックの認知度はわずか40%程度でした。

エコプラスチックに関するアンケート

残念ながらエコプラスチックは石油系プラスチックに比べコスト高のため実用化は限定的で、自動車業界でも採用しているところはごく僅かというのが現状です。しかし、ペットボトルや衣料品には早くから原材料に使われており、有名なブランドのポロシャツなどにも使われています。 こうした社会の状況を踏まえると、エコプラスチックやリサイクル材などはトヨタ独自の取り組みだけでなく、自動車業界をはじめ産業界全体の努力と意識改革によって使用車を拡大していくことが大切だと考えています。

また、採用拡大とは別に、「植物由来樹脂やリサイクル材を多く使うことが環境保護に役立つ」ということを、広く一般のお客様にご理解いただくことも大切です。

私たちは、学会や業界での講演、刊行物への出稿、展示会への車両展示など、地道な活動を続けています。しかし、一企業の努力だけでは、まだまだお客様に広くご理解いただけているという状況にいたっていません。環境保護に役立つ商品をお客様が進んで選択し、ご購入いただける。国を挙げてそういう気運が醸成されれば、トヨタだけでなく、他の自動車メーカーや業界とも一緒になって、持続可能な循環型社会の構築に向けて大きく前進していけると思います。そのためにも、材料技術開発・車両開発を継続して推進していくことはもちろんですが、社会に向けてメッセージを発信し続け、お客様のご理解を促進していくことが不可欠だと考えています。

環境への高い意識こそがプレミアムカーの証

今回のマイナーチェンジによって燃費も向上していますが、これを含めその他の環境性能が向上した点について教えてください。

今回、エンジンのハードウェアには手を付けずに、ハイブリッド制御の変更(損失低減)や全高を10mm下げて空力性能を高めるなどして、燃費をJC08モード22.4 km/Lとしました(発売当初21.0km/L)。

資源の観点からお話しすると、SAIは立ち上がりの時から、高圧バッテリーからインバーターを結ぶ銅線をアルミ線に変更しています。銅は電気伝導率の良さからクルマにとって欠かせない金属ですが、近年、銅の持続可能性という課題が注目を浴びているため、地球に豊富な資源であるアルミを採用することは資源の有効活用につながります。それにアルミの方が銅より軽いため軽量化にもつながります。 今回のマイナーチェンジでは、バッテリー同士をつなぐ電線を最短距離でつなぐことで、ここで使われていた電線の長さを70分の1にすることができました。これにより電圧降下やロスを防ぐことができ、結果、燃費向上にも寄与しています。他にも、回路を簡素化して電線の使用量を減らすなどの取り組みも実施しました。

また、環境性能ではありませんが、今回、非常時に頼りになるAC100V・1500Wのアクセサリーコンセントを車内2ヵ所にオプション設定しました。パソコンなどの家電用品や電動自転車などの充電機器に対応し、災害時などに非常用電源としてもご利用いただけると思います。

匠の技とそれを知り尽くした開発陣とのコラボレーションで、日本を代表する高級セダンを凌ぐ静粛性を実現

もう一つのキーワードである「高級車」であることが感じられる静粛性や乗り心地を向上した取り組みを教えてください。

小さくあることは環境性能への挑戦ですが、もう一つのキーワードである「高級」を追及した取り組みに徹底した静粛性の向上があげられます。

SAIはトヨタ自動車九州で生産されているのですが、ここは世界最高品質を追求するレクサス車の生産工場です。生産に携わるスタッフは高級車作りに長けており、モノづくりへのこだわりも非常に高いものを持っています。

たとえば、エンジンルームとキャビン(車内)の間にあるダッシュパネルには、ダッシュサイレンサーと呼ばれる遮音材がありますが、ここにはステアリングや電線、エアコンの配線などが貫通するための穴がいくつも開けられています。この遮音材の穴は当然貫通するものよりも大きくなければいけませんが、この穴からエンジン音が車内に入ってくるため、できるだけ穴のサイズを詰めて静粛性を高めたい。実際、生産の作業効率や設計の限界点として穴のサイズは設計仕様で決められています。

しかし、トヨタ自動車九州はSAIの開発も手掛けており、ロケーションとして設計者と生産現場が非常に近いところにいるため、常にコミュニケーションを図りながら作業を進めることができます。ダッシュサイレンサーの穴のサイズもどこまで小さくすればどれだけ静粛性に効果がでるか、作業効率は損なわないかといったことが生産現場と一体となって取り組むことができるため、今までよりも設計の限界点を高めることができました。

設計者や生産現場が一ヵ所に集結して、課題に対し全員で最適解を見つけ出し実践していく。こうした活動が徹底できているトヨタ自動車九州で作られたSAIは、車内の騒音低減を極限まで追求したことで、日本を代表する高級車を凌ぐ静粛性を備えることができました。

このクルマで環境性能への挑戦を続け、才知に満ちた先進性にこだわり続けたい

最後に、今後のSAIの環境性能をどのように考えているか教えてください。

SAIは新しいことにチャレンジする使命を持ったクルマです。新しいことの採否に迷ったら、「採用と判断する」ことを常に心がけて実践してきました。 新しいことへの挑戦は常に数多くの困難が待ちかまえていますが、困難の数が多ければ多いほど私たち開発に携わる人間はモチベーションが高まります。今回の開発を通じて改めて実感したのは、技術者『魂』と『志』さえ失わなければ、より大きな成果を上げることができる、ということです。

車名の由来である「才」と「彩」。才知に満ちた先進性には、「たぐい稀なる環境性能」が含まれ、このクルマでなければ得られない価値の一つとなっています。

今やクルマのクオリティを高める重要な要素である環境性能。これからもSAIを通じて環境性能に挑戦し続け、才知に満ちた先進性を盛り込んでいきたいと考えています。

[ガズ―編集部]

連載コラム

最新ニュース

-

-

オールフェアレディZミーティングに1500台が集結!世界最大級のイベントでZ誕生55周年を祝う

2024.05.06

-

-

トヨタ『カムリ』新型...ベストセラーはどこが新しくなったか?

2024.05.06

-

-

アキュラ初のEV『ZDX』には「タイプS」も設定…納車を開始

2024.05.06

-

-

全長100メートルのジャンボこいのぼりと名車がコラボ…第12回KAZOクラシックカーフェスタ

2024.05.06

-

-

[カーオーディオ・素朴な疑問]ツイーターは「カスタムインストール」した方が音が良い?

2024.05.06

-

-

日産『キャシュカイ』改良新型...日本のテイストを取り入れたデザインに

2024.05.05

-

-

ブルース・ウェインが依頼主、ピニンファリーナが電動ハイパーカー4台をデサイン

2024.05.05

最新ニュース

-

-

オールフェアレディZミーティングに1500台が集結!世界最大級のイベントでZ誕生55周年を祝う

2024.05.06

-

-

トヨタ『カムリ』新型...ベストセラーはどこが新しくなったか?

2024.05.06

-

-

アキュラ初のEV『ZDX』には「タイプS」も設定…納車を開始

2024.05.06

-

-

全長100メートルのジャンボこいのぼりと名車がコラボ…第12回KAZOクラシックカーフェスタ

2024.05.06

-

-

[カーオーディオ・素朴な疑問]ツイーターは「カスタムインストール」した方が音が良い?

2024.05.06

-

-

日産『キャシュカイ』改良新型...日本のテイストを取り入れたデザインに

2024.05.05