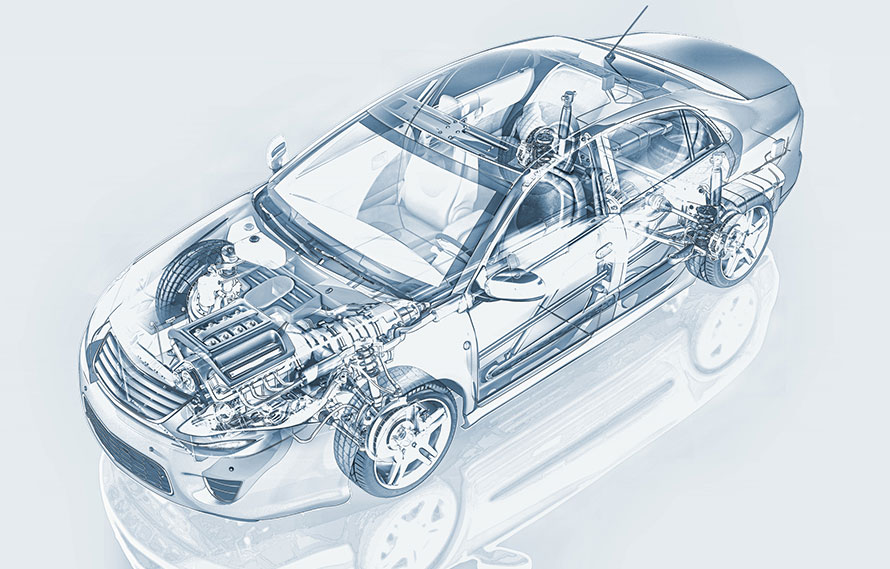

スマホと同じ素材がクルマに? 軽量化に欠かせない「エンジニアリングプラスチック」とは

「エンジニアリングプラスチック」という言葉を聞いたことはありますか? 普通のプラスチックとは違った、ちょっと特殊なプラスチックです。一般の人には、耳慣れない言葉かもしれませんが、実のところ、ほとんどのスマートフォンに使用されており、自動車でも部品として広く採用されています。

では、エンジニアリングプラスチックとは、具体的にどのようなものなのでしょうか。今回は、エンジニアリングプラスチックの素材メーカーとして大手であるDSM社さんのメディア向け勉強会に参加してきました。

エンジニアリングプラスチックをつくるDSM社

DSM社は、1902年にオランダで生まれた企業です。最初は石炭を扱っていましたが、後に石油化学、機能性素材、マテリアリサイエンス、ライフサイエンスなど、扱う分野を広げてきました。自動車用のプラスチック素材は、エンジニアリングプラスチックだけを扱い、グローバル市場ではトップクラスの地位を得ています。世界で市販される自動車の約87%にはDSM社のエンジニアリングプラスチックが使用されているほどです。

エンジニアリングプラスチックとはどんなモノ?

「一般に、耐熱性が100度以上であり、強度が50Mpa以上あるプラスチックをエンジニアリングプラスチックと呼び、汎用プラスチックと区別しています。さらに耐熱性が150度以上の高温でも長時間使用できるものはスーパーエンジニアリングプラスチックと呼ばれます」とDSM社の方は説明します。

プラスチックは加熱すると軟らかくなっていきます。この軟化が生じる温度を高めていき、さらに強度も高めたものがエンジニアリングプラスチックです。DSM社の最新の素材である「ForTii® Ace(フォーティー エース)JTX8」は、完全に溶ける温度が340度で、熱で軟らかくなり始める温度(ガラス転移点)が160度にも達します。一般的なエンジニアリングプラスチックが柔らかくなり始める温度が80度以下なので、DSM社の最新素材は従来の2倍もの高い温度環境でも利用できるのが特徴です。

では、なぜそのようなプラスチックが求められているのでしょうか?

クルマの軽量化に欠かせないアイテム!

最大の理由はクルマの燃費向上です。日本でもそうですが、欧州やアメリカなど、世界各地で燃費を規制する動きが強まっています。そうした規制に対応するために、販売するクルマの燃費性能をいかに高めるかというのが自動車メーカーの課題です。また燃費性能を高めるには、エンジンやトランスミッションなどの性能を磨くだけでなく、クルマを軽くすることも重要になってきます。そこで注目されたのが、エンジニアリングプラスチックでした。

-

- エンジニアプラスチックを使ったマウント用部品 画像提供:DSM

「今ある最新のエンジニアリングプラスチックを最大限に使うと、クルマの重量は35%も軽くなるという研究もあります」とDSM社。エンジニアリングプラスチックは高性能ですが、いわゆる樹脂なので、金属よりも軽量。金属部品の代わりにエンジニアリングプラスチックを使えばクルマを軽くすることができるのです。エアバッグの例でいえば、3.2㎏の金属パーツをエンジニアリングプラスチックにすると1.2㎏に。エアバッグだけで2㎏も軽量化できたのです。

ただし、クルマは火を使うエンジンがあるため、エンジンルーム内や排気管の周りは、非常に温度が高くなります。そのため熱に弱いプラスチックではなく、重い金属を使わざるをえないケースもありました。しかし、高熱に耐えるエンジニアリングプラスチックならば、より広い範囲で利用することが可能に。将来的には、ブレーキペダルやオイルパン、エンジンマウント、トーションバーやスタビライザーバーなどの利用が考えられます。

クルマの進化に合わせたアイデアも

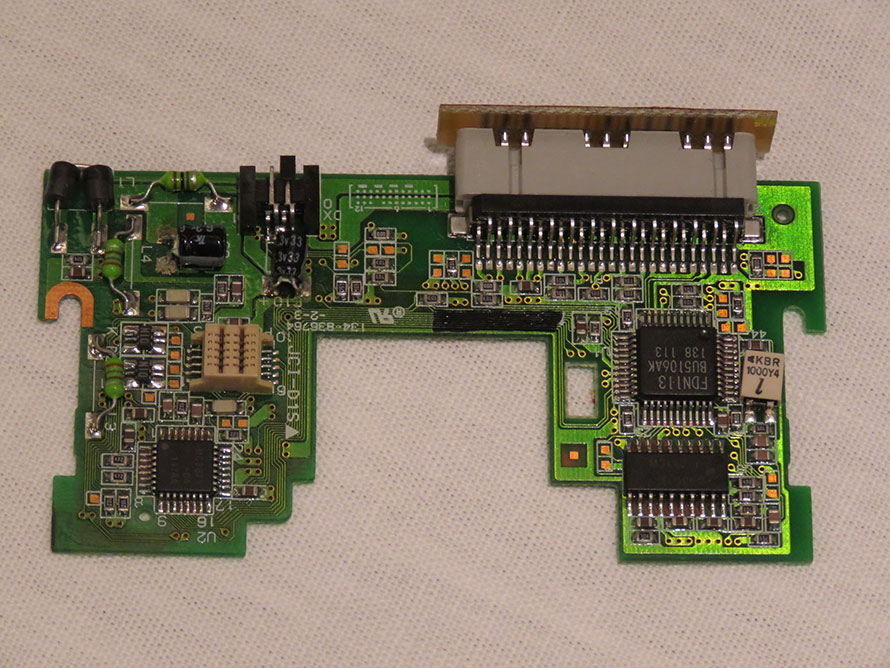

また、自動運転技術やセンサー技術の進化、コネクテッド化によって、クルマに搭載されるコンピューターは増える一方。その基盤にエンジニアリングプラスチックを使うことで、基盤を軽く小さくしたり、コンピュータケースそのものにチップ類を取り付けたり、というアイデアもあるとか。

-

- エンジニアリングプラスチックで作られた基盤のサンプル 画像提供:DMS

クルマの軽量化や最新運転支援の進化に大きく貢献するエンジニアリングプラスチック。まるで縁の下の力持ちのような存在なのです。

(取材・文:鈴木ケンイチ 編集:ミノシマタカコ+ノオト)

[ガズー編集部]