ラダーフレームってどんなもの? トヨタのクルマ作りを本社工場で見た

クルマが誕生した当初はフレームにエンジン、ミッションが搭載され、その上から覆うようにボディーが載る「フレーム構造」だった。現在でもトラックはその構造だが、乗用車を中心にボディーとフレーム(プラットフォーム)が一体化し、より軽量で剛性の高い「モノコック構造」が主流となっている。各自動車メーカーは、モノコック構造をさらに効率よくさまざまな車種に展開するため、フォルクスワーゲンのMQB(モジュラー・トランスバース・マトリックス)や日産とルノーが共同開発するCMF(コモン・モジュール・ファミリー)などモジュール化を進めている。またトヨタはTNGA(トヨタ・ニュー・グローバル・アーキテクチャー)としてモジュール化を含み部署間・同系タイプ車種などの”開発のムダを省く”「社内改革」を進めている。このモジュール化によってより強度や安全性の向上、生産効率などの開発コストを集中でき、また生産コストを抑えることで質の高いクルマを求めやすい価格で提供できる。

しかしピックアップやSUVの中には、ラダーフレーム構造の車種が多い。梯子状になっているフレーム構造で、国内ではトヨタ・ランドクルーザーやメルセデスベンツ・Gクラス、スズキ・ジムニーなどがある。海外ではミドルピックアップのトヨタ・ハイラックス、日産ナバラ、フォード・レンジャーやフルサイズピックアップのトヨタ・タンドラ、シボレー・シルバラード、フォード・F-150など、車種によっては世界180か国以上で販売しているグローバルモデルが多いのも特徴だ。

-

- 国内販売されているラダーフレーム構造のトヨタのSUV(一番右のランドクルーザー70は限定発売で現在は海外のみ販売)

今回、トヨタ・ランドクルーザーのラダーフレームを製造している現場を取材させていただく機会を得たので、ラダーフレームについて今一度おさらいしてみよう。

なぜラダーフレーム構造なのか?

フレーム構造と比較してモノコック構造は、カメの甲羅のようにボディーとフレームが一体化しているため、軽くて剛性が高い。たわむことも少ないため、路面からの衝撃を吸収するサスペンションのセッティングもしやすい。またボディーフロア自体がモノコック構造の一部となるため、その分車内を広く作れる。そして衝突時には、その力をモノコック構造全体に分散するため、車内の安全性を高められる。まさにいいことずくめだ。しかしどこかに強い衝撃を受けると、全体が歪んでしまう可能性がある。またフラットダートのような振動が絶えずある道を長時間、長年走っているとモノコック構造全体に負荷がかかる。先進国で走っている分には、まったく気にすることではないが、新興国、途上国など未舗装路が多く、クルマのライフサイクルがとても長い国では、やはりラダーフレーム構造が求められる。

ラダーフレーム構造は、左右2本のメインフレームとなるサイドメンバーをサブフレームとなるクロスメンバーでつなぎ、梯子状になっている。ここにエンジン、ミッション、サスペンションが搭載される。ボディー形状はそれに合わせて作ればいいので、たとえばトヨタIMVプロジェクトのように、基本同じラダーフレームにピックアップ(ハイラックス)、SUV(フォーチュナー)、ミニバン(イノーバ)と異なるボディーを組み合わせてバラエティに富んだ車種ラインナップも可能だ。また日産・ナバラ、ルノー・アラスカンそして今年発売が予定されているメルセデスベンツ・Xクラスのようにメーカーをまたいでベースのラダーフレームを使用することも。

-

- 出来上がったばかりのラダーフレーム。この後塗装し、サスペンションやエンジン、ミッション、操舵系装置、プロペラシャフト、ホーシング、タイヤが組み付けられ、ボディーが載せられる

ラダーフレームは、メインフレームが分厚い鋼板を筒状に溶接したりしてできている。オフロードを走るクルマにとってサスペンションストロークを大きくするため、タイヤとタイヤハウスとの距離を広くしやすかったり、大きくて重いタイヤが動くため、フレーム側にも重量が必要なので理にかなっている。また路面からの衝撃をサスペンションだけでなく、このラダーフレームが、柳の枝のように適度にしなり、衝撃を往なしてくれる。これがサスペンションのマウント部やボディーへの衝撃を少し和らげ、クルマ自体を長持ちさせてくれている。そして腐食などの劣化に強いことも魅力のひとつだ。以前ボリビア・ウユニ塩湖に行ったとき、塩湖上を走る観光ツアーのクルマがみなランドクルーザー80だったのが不思議で、ツアーガイドに質問したら「昔はいろんな4WD車があったけど、みな塩で溶けちゃって、残ったのがランクルだけなんだ」と聞いたことがある。それくらいラダーフレーム、とりわけランドクルーザーの耐久性、悪路走破性の高さに絶大なる信頼を置いている。また仮にボディーがぐしゃぐしゃになったとしても、多少サスペンションなどに不具合があっても、動力系を支えるフレームがしっかりしていれば、目的地まで着ける、生きて帰ってこられる安心感こそが、ランドクルーザーの魅力だ。

-

- 2017年1月に行ったボリビア・ウユニ塩湖。遠くに見えるのが観光ツアーで走るランドクルーザー80のキャラバン

-

- 干上がって塩が固まったところに雨が流れ込み、とても塩分濃度の高い湖が出現する。クルマにとって走るにはとても過酷な環境だ

-

- 写真はドバイの砂漠だが、サハラ砂漠が国土の3/4を占める西アフリカのモーリタニアでは、市街地では乗用車も走っているが、少し砂漠の町へ移動すると、ランドクルーザーやランドローバー・ディフェンダー、日産・パトロール(日本名:サファリ)などラダーフレームの4WD車になり、さらに砂漠を越えて奥地の村へ行くと、ランドクルーザー70とラクダしか移動手段がなかった。砂漠の奥地に暮らす人々が、ランドクルーザーの信頼性、耐久性、悪路走破性の高さを、身をもって知っている

1938年からフレームを作り続ける場所

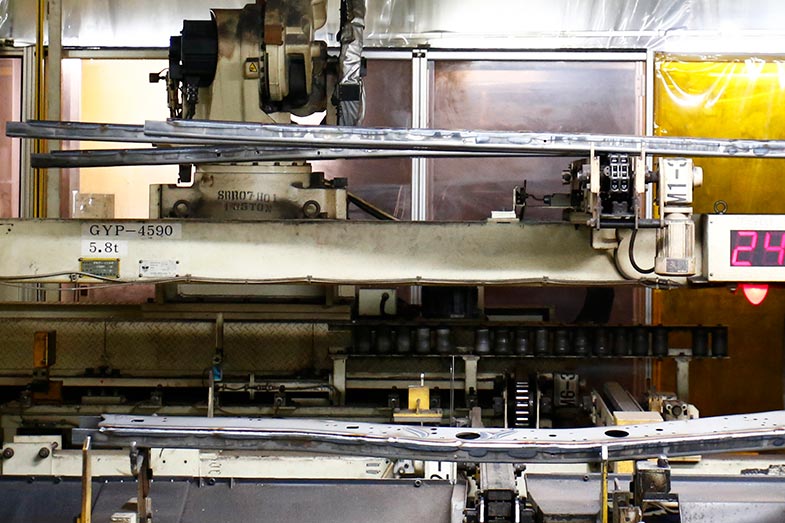

トヨタのクルマの一貫生産工場として1938年に初めてできた拳母工場が、現在の本社工場だ。工場内を見回すと、当時の建物を支えた鉄骨が今もあり、歴史と威厳を感じる。その柱のそばでラダーフレームが製造されている。分厚い鋼板を打ち抜き、プレスして曲げ、そして溶接する。各工程で人が厳しいチェックをしながら次の工程へ送られている。年間約21万台のフレームがここで作られ、ランドクルーザーであればトヨタ車体・吉原工場へ搬送され組み立てられる。

-

- あらためてエメラルドグリーンに塗られた鉄柱が、拳母工場時代からのものだ。ここで約80年、クルマ作りをある意味支え続けている

私は過去、ランドクルーザー70に乗ってサハラ砂漠を越えてアフリカ大陸を走ったり、ランドクルーザー100でロサンゼルスからニューヨークまで北米大陸を横断したり、ランドクルーザー200で南米大陸でのダカールラリーに挑んだ。ランドクルーザーで走ったその土地で出会う人々や、ダカールラリーで同じランドクルーザーに乗る選手たちと話すと、必ず出てくる言葉がある。それは「ランドクルーザーだったらどんな道も安心して走れる。これほど信頼できる相棒はほかにない」世界中の人々にこれだけ信頼される根源は、本社工場で作られるラダーフレームだと思う。そこでこのラダーフレームを製造する方に話を伺った。

-

- シャシー製造部 プレス課長 岸 弘敬さん

学生時代はバレーボールやテニスなどスポーツに没頭し、大学は工学部精密機械工学科で主に制御関係の研究をしていた岸さん。友達とドライブサークルを作り、クルマに乗って旅をするのが大好きで、今も休日は家族でドライブしてキャンプするのが好きだという。今までランドクルーザー100、200そして海外で生産されるハイラックス、フォーチュナー、イノーバなどフレームのプレスに関わる生産準備や、ランドクルーザープラドの工程計画を担当。現在、シャシー、フレームプレスの生産、課運営を担当している。

-

- 鋼板を大きな機械でプレスする。メインフレームはこうして1本で5mあるタイプや分割式のタイプなどがある

「工程計画段階で、製品品質を満足する型仕様や加工条件を決めることに大変苦労します。材料や設備条件のバラツキ、加工時の荷重バランスなどを加味しなければならず、トライ&エラーを繰り返し仕様や条件を決めていったこともあります」。

数値化された図面通りに型を作っても、その通りにできない。その都度、今までの経験を活かし、材料、型、設備の相性まで見ながらフレームを作っている。

「特にフレームプレス品は、溶接する部位の面精度が重要になります。材料や加工条件のバラツキが面精度に影響するので、生産時に面精度測定を行い、長年の経験に裏打ちされた技能を基に型・設備を調整し、次の工程がよりスムーズにいくようにします。また、面精度測定の重要性や測定方法などをメンバーへ指導し、誰でも同様に管理できるよう努めています」。

-

- フレームにボルトで接合するとき、ボルトを緩めることがほぼない箇所は、たいていのメーカーはタッピングビスで留める。しかしトヨタはナットをひとつひとつフレームに溶接し、ボルトとフレーム側が接合する面積を増やす。見えない部分までひとつひとつ丁寧な仕事をすることが、ランドクルーザーなどの信頼につながっている

まさしく「知恵と改善」と次の工程のメンバーへの思いやり「人間性尊重」をモノづくりに活かしている。

「いい製品がひとつ出来てもだめなんです。いい製品がずっと作り続けられるように、プレス型や品質管理の改善を常に行い、メンバーを育て、共有することでいつでも誰でもがいい製品を作り続けられるようにするのが私の目指すところです」

-

- シャシー製造部 フレーム課長 田畑千尋さん

学生時代から好奇心旺盛で、吹奏楽に陸上そしてヨットと多ジャンルの部活動に挑戦。工学部生産加工工学科で金属材料を専攻し、ダイハツとの共同研究を論文にするほど、大学時代からクルマに関わる。入社後、溶接部門に配属されてから溶接一筋のスペシャリスト。北米の各工場を2年間かけて回り、主に厚板溶接ラインの製作、改造を担当したこともある。現在は、フレーム&リアアクスルビームの生産を担当している。

-

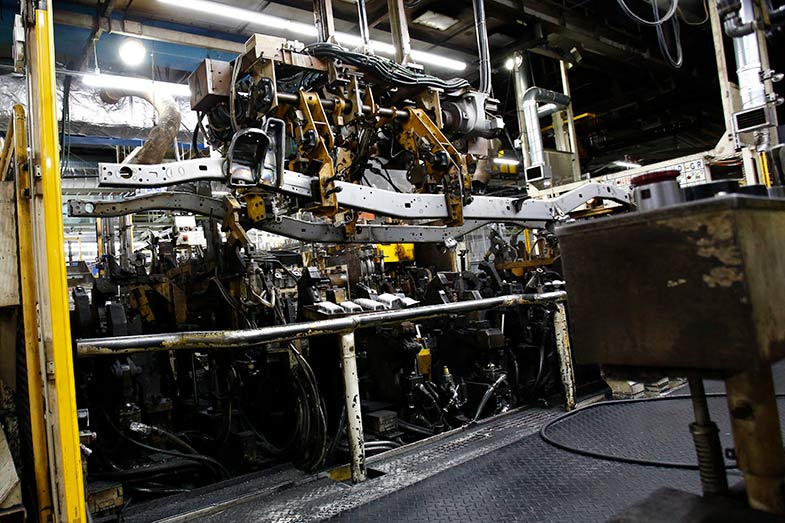

- 上段のメインフレームの左側がそろっていないのは、溶接して熱で歪んでいるものが、少しずつ冷めてまっすぐ伸びてくる過程の時差によるもの。冷えるとみな同じ角度に合ってくる。熟練した匠のなせる業だ

「鉄は溶接すれば熱で歪みが生まれます。材料の素性、工場内の温度、設備の調子によって、同じ溶接をしても異なる結果が出ることもあります。だから毎回真剣勝負です」。

設備に決まった指示をインプットすれば、あとは同じ製品が出来上がるかと思えば些細なところで差異が生じる可能性があるという。これを毎回修正しながらいい製品を作るには、経験に裏付けられた匠ならではの技能が重要だ。

「ランドクルーザー200は、複雑形状のパネルをいかに隙間なく合わせるか、溶接の熱歪をいかにコントロールするかが課題でした。どうしたらもっといいフレームが安定して作れるのか、何度もトライして改善点を探し当て、プレス品を修正し、最適な溶接配分を見つけ出し、ランドクルーザーの名に恥じない、いい製品ができました」。

これこそ仕事の醍醐味だ。ただうまくいっても、そこからさらに改善をしていく探究心がトヨタのラダーフレームをより強くしなやかにしていく。

-

- クレーンゲーム機のようなアームで運ばれるメインフレーム。この後クロスメンバーが溶接されラダー(梯子)状になっていく

-

- ランドクルーザー200のラダーフレームを後方から。新たに全車オプション設定となったトレーラーヒッチを装着するためのヒッチメンバーがあるのがわかる

「モノコックと比較すればフレーム付車は、世界的に見れば少量生産のクルマになります。しかし、その中でも常にトヨタのフレームはさまざまな面で世界一だと思い、そのフレームを高い可動率を保って生産できている本社フレーム課を誇りに思っています。メンバーにはタイヤが地面についているうちは、フレーム付車は絶対必要だと言って、いつかは世界中のフレームを我々で作るぐらいの想いで日々の生産を行っています」。

この気概が本社工場だけでなく、彼らが指導に行く海外のフレーム製造ラインにも伝わり、「Made by TOYOTA」としてランドクルーザーだけでなく、海外工場生産のハイラックス、フォーチュナー、タコマ、タンドラなどラダーフレームを持つトヨタの本格4WDの信頼を支えている。縁の下の力持ち、それがトヨタのラダーフレームだ。

-

- (左から)FJクルーザー、ランドクルーザープラド、ランドクルーザー200、ランドクルーザー70

(テキスト/写真)寺田 昌弘