GRヘリテージパーツ取材[前編]-名車トヨタ2000GTのパーツ復刻。プロジェクトに秘められた想いと開発チームが乗り越えた難題とは?

TOYOTA GAZOO Racing(GR)が始めた「GRヘリテージパーツプロジェクト」の第二弾が発表されたのはご存じだろうか。第一弾のA70/A80スープラの部品復刻に続く第二弾は、名車トヨタ2000GTである。

第一弾のA70/A80スープラの販売期間は1986年〜2002年。これに対してトヨタ2000GTが発売されたのは1967年である。つまり、発売から53年、生産終了からは50年も経っているのだ。

その部品の復刻は並大抵の苦労ではできないだろう。

トヨタは、そしてGRは、なぜそこまでしてヘリテージパーツプロジェクトを進めるのか? 興味を覚えたので取材を申し込んだ。

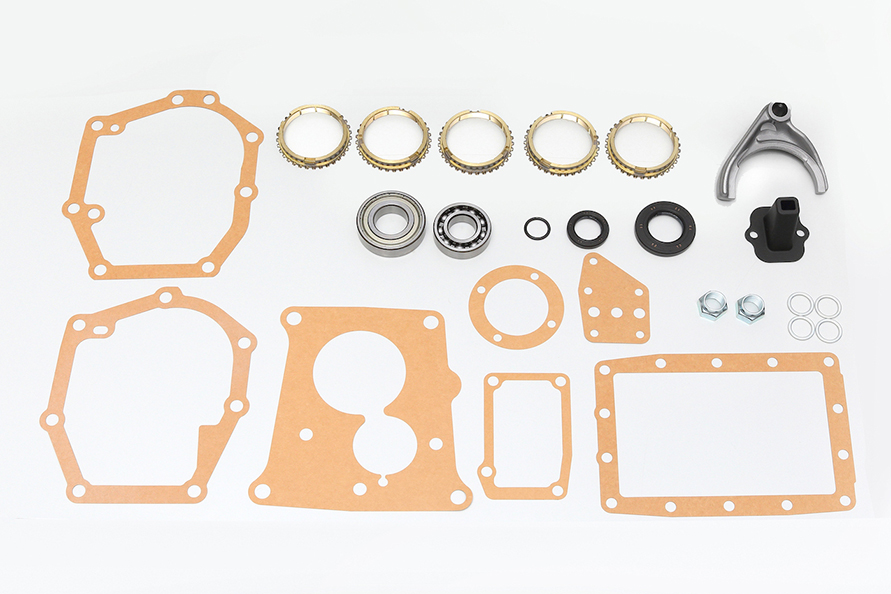

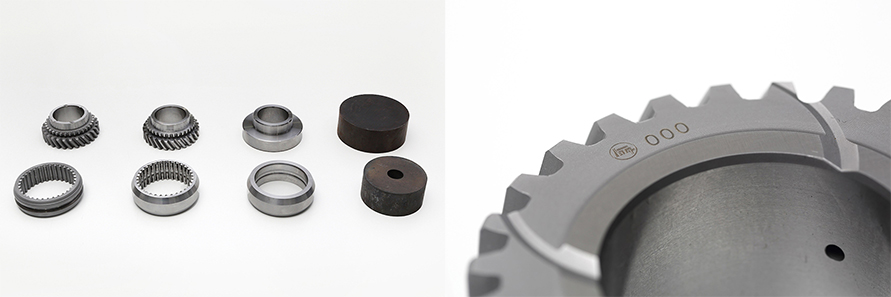

復刻する部品は、トヨタ2000GTの5速マニュアルトランスミッション用のトランスミッション部品(ギヤ、シンクロハブ・スリーブ、ガスケット・オイルシールキット、ベアリングキット、スナップリングキット、スラストワッシャー、シフトフォーク)とデファレンシャル部品(ファイナルギヤキット、リングギヤセットボルト)である。

今回は、トランスミッションのギヤとデファレンシャルのギヤの復刻に関わったプロジェクト・メンバーの7名に集まっていただいた。

場所は、トヨタ博物館。展示車両のトヨタ2000GTの前である。

<プロジェクトのまとめ役>

結城貴虎氏 GAZOO Racing Company GRブランドマネジメント部 事業・モータースポーツ推進室

<トランスミッション>

愛甲寿晴氏 パワートレーンカンパニー BRパワートレーン開発室 主任

杉山夏樹氏 モノづくり技術開発部 企画統括室 主幹

綾部秀紀氏 モノづくりエンジニアリング部 技術企画室

<デファレンシャル>

都築幹夫氏 明知工場 デフ製造部 技術員室技範

石川清成氏 パワートレーンカンパニー BRパワートレーン開発室 主任

高橋誠一氏 明知工場 デフ製造部 生産支援課 シニアエキスパート

まずは、前編として8月1日に発売となるトランスミッション関係のギヤについてお送りする。

-

-

- 結城貴虎氏

-

-

-

- 愛甲寿晴氏

-

-

-

- 杉山夏樹氏

-

-

-

- 綾部秀紀氏

-

なぜ、GRがヘリテージパーツの復刻をするのか?

GRは、モータースポーツへの参戦を通じて、それをもっといいクルマづくりに生かすカンパニーだ。それがなぜ、名車とはいえ半世紀も前のクルマの部品復刻に熱情を注ぐのか? 正直言って私は話を聞くまではトヨタ・GRの本気度に懐疑的だった。

まとめ役のひとり、結城貴虎さん(GAZOO Racing Company GRブランドマネジメント部 事業・モータースポーツ推進室)は、プロジェクトが「昨今電動化とか自動運転とか言われる時代ですが、そんな時代だからこそ、あえてクルマを自分で運転する“愛車”に末永く乗り続けたいというお客様の気持ちに応えてあげたいという我々の想いから始まった」と語る。

「なぜGRが?」については、「2000GTやA70/A80スープラが現役でレースに参戦していた時代に当然GRはなかったわけですが、レースから得られた知見をクルマづくりに生かすというサイクルは自然と回っていたと思います。2000GTもスープラもある意味、GRの礎になったクルマたちだと我々は思っています」と続けた。だから、GRがこのプロジェクトを立ち上げたのだ、と。

国内メーカー各社も、かつての名車のレストアサービスや部品復刻に対して積極的になってきている。日産はBNR32GT-Rの、マツダはNAロードスターのパーツを復刻、供給を始めた。旧車・名車と呼ばれるクルマたちをオリジナルでキープさせるには、自動車メーカーの力は不可欠である。

「欧州ではそういう文化が根付いていますよね。日本メーカーも負けていられないなと思います」と結城さんは語る。

パーツがないために泣く泣く愛車を手放す、あるいはガレージで眠らせていたオーナーにとってGRヘリテージパーツプロジェクトは朗報だ。結城さんはこう続けた。

「トヨタ、もしくはGRっていうブランドが、愛車に長く乗って古くなっても乗り続けていただけますというメーカーとしてのお約束、コミットメントでもあると思っています。だから現在、旧車に現在乗っている方、そしてこれから旧車に乗ることになる、つまりいま新車を買った人もずっと乗っていたらいずれ旧車になりますよね。そういった方にも安心していただける、GRヘリテージパーツプロジェクトは、我々のそういう意思表示でもあるのです」

GRのwebサイトに「復刻してほしい部品」のリクエストを投稿できるページがある。そこには、A70/A80スープラに関して海外から2500件、国内で1500件ほどの「復刻希望」が集まっているという。これがヘリテージパーツプロジェクトを推進する力になっているのは間違いない。

数ある車種のなかでA70/A80スープラと2000GTを選んだのは、レースでの活躍と国内外での知名度、人気の高さからだという。

2000GTの前にすでに販売がスタートしているA70/A80スープラの復刻部品がある。これをアナウンスしたときは、通常は多くても数百件レベルのトヨタのSNSの反応が4000-5000にもなった。ファンの想いは熱いのだ。

とはいえ、ごく少量にとどまる復刻パーツを“ビジネス”にするのは難しい。GRヘリテージパーツプロジェクトも「儲けをたくさん出すようなプロジェクトではない」(結城さん)のだという。愛車に乗り続けることができるオーナーが増えること、そしてクルマ文化の醸成というのが、このプロジェクトの成果となるのだろう。

だからといって大赤字ではプロジェクトの継続性がなくなってしまう。ただ復刻して造るのだって難しいのに、コストのことも考慮にいれなくてはならない。ハードルは極めて高い。

まず復刻するのは、5MTとデファレンシャルのギヤ関係部品だ。2000GTは生産期間の途中に改良を受けており、5MTも「前期型」「後期型」がある。今回は両方を用意するという。デフも同様だ。

最初にトランスミッションとデフを手がけたのは、オーナーやメンテナンスガレージへの聞き取りの結果という面もあるが、GRとして「走る・曲がる・止まるに関係する部品は必ず確保する」というポリシーがあるからだ。

またヘリテージパーツは、通常のトヨタ純正部品と同じようにトヨタの販売店で購入できる。部品番号ももちろん付いている。ただし2000GTの希少性や部品の買い占めなどを防止する観点から、車検証をチェックしたうえでオーナーのみが購入可能となる。1回に買える個数も1回の修理で必要な個数プラス予備1回分という制限がつく。

5MTのギヤの復刻製作に当たったのは本社工場(愛知県豊田市トヨタ町)内にあるモノづくり開発センターのユニット試作工場である。

デフのギヤ類は、トヨタ自動車内で駆動系足まわり部品の生産を担う明知工場(愛知県みよし市明知町)だ。明知工場は現行車用部品を量産している工場だが、2年前に本社工場内のユニット試作工場からデフギヤ類の試作機能を移管された。今回はともに試作ラインを活用することで対応したという。

5MTのギヤの復刻に関わったメンバーは100人を下らない。それぞれが、新車の開発、製造から管理といういわば“本業”を持っているわけだ。そこにイレギュラーなカタチで2000GTの部品復刻の仕事が入ってくる。

それでも、現場のモチベーションは極めて高かった。そこは、「2000GT」が持つカリスマ性、魅力が大きく影響したのだという。

新たなチャレンジが生んだ技術の伝承とチームワーク

-

- 左から愛甲寿晴氏、杉山夏樹氏、綾部秀紀氏

では、どのように部品復刻の開発は進んだのか? 5MTの開発に当たった愛甲寿晴さんは、「とにかく調査するところからスタートした」と語る。調査の結果、今回復刻した部品の図面はマイクロフィルムのカタチですべて残っていたという。ただし、今は、当時の2000GTのMTについて知っている人はおらず、図面すら見たことがないメンバーばかりだった。

「僕が入社してから見てきた図面とは全然違って、簡単に言うと今の僕たちにはちょっと想像できない難しさが当時もあったのだろうな、と思いました」と語るのは、モノづくりエンジニアリング部技術企画室の綾部秀紀さんだ。

図面が見つかったからといって簡単に復刻できるわけではない。

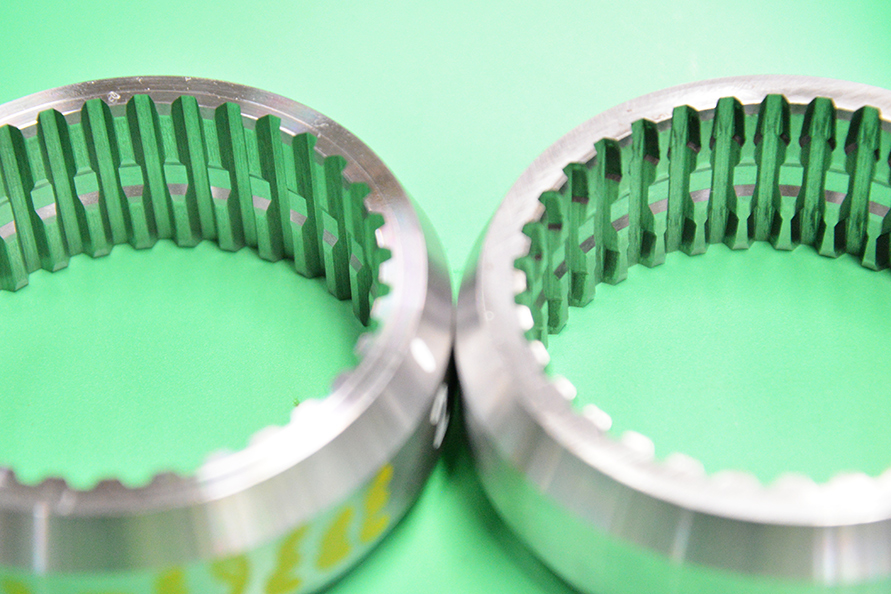

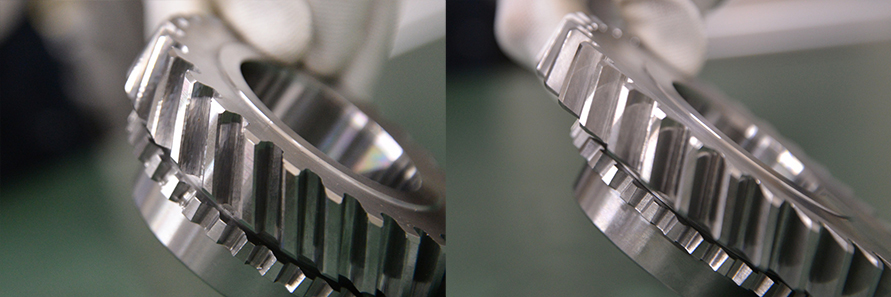

工法については、当時の工法で造らないと復刻ではないのではないか? という議論もあったそうだ。しかし、まず重要なのは、ユーザーが安心して乗れるようにすることだと考え、性能・機能を損なわず工法自体は最新の方法を採用し、造りやすさを重視した。

「もちろんオリジナルにはある程度こだわりたい。当然50年前と比べると我々の技術は向上しています。だからといってトランスミッションのパーツだけ最新技術をいれて造ってもクルマとしてのバランスが崩れてほかの部品が故障してはいけない」と愛甲さんは語る。

開発メンバーに共通するのは、「走らせてあげたい」という純粋な想いだ。走らせてあげるためには、きちんとした性能をださなければならないし、オリジナル部品との互換性も確保しないといけない。もちろんコストもある程度に抑えないといけない。そのハードルを乗り越えた原動力が「走らせてあげたい」という気持ちなのだ。

-

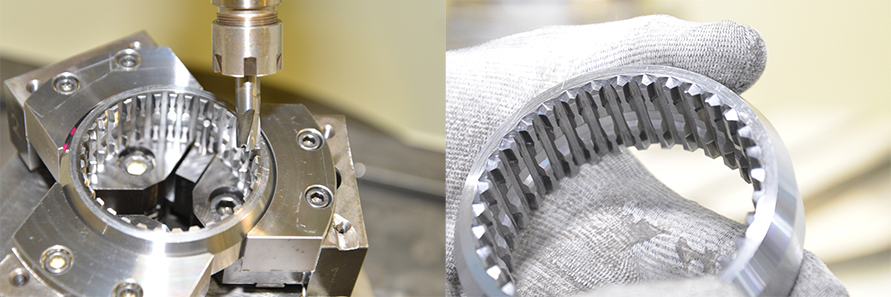

- 本社工場の試作ラインにはさまざまな汎用の設備が取り揃えられ、どのようなものでも造ることが可能だ。だがそれを使いこなすことができるのは、試作ラインの経験豊富な職人ならでは

前述したように、今回の部品復刻には「試作ライン」が大きな役割を果たしている。通常試作ラインは開発中の新型車やマイナーチェンジに向けての多くの仕事を抱えている。そして、ありとあらゆる工法がある。ある意味「なんでも造れる」セクションだ。

ここでは専用機ではなく汎用機で部品を試作するという。汎用機で造るからこその難しさを克服するのに力になったのは、「匠の技」だった。

「汎用機を使いこなして専用機でなくてもなんでも造れるんですけど、そのぶん技術がいる。苦労したのは、チャンファ面(スリーブ内部のスプライン先端鋭角部)です。MTオリジナルのところですね。汎用機って50年前にはなかった設備です。新しい設備だから簡単にできるぜ、っていうわけでもないものですから、何回もトライ&エラーを繰り返しました。それこそ僕も現場で匠に教えてもらいながらその技能を受け継ぐことができたと思います」と語るのは綾部さんだ。

今回のプロジェクトで復刻した部品を造ることに関しては、ほかにもさまざまな新しいトライがあった。モノづくり技術開発部の杉山さんは「今回は量産と違って試作ラインでの作業だったので、物と情報の流れがこれまでと違いました。試作は社内のやりとりだけなのですが、今回はお客様とのやりとりも追加されます。それを関連部署のみなさんと何度も話し合い、実際の製造方法を反映した姿に、一から作り上げてこられたかなと思っています」と語る。

今回のパーツ復刻の副産物として開発現場が得たものに、「技術・技能の伝承」や「新たなチームワークの構築」もあったようだ。

サプライヤーの協力なしには出来なかった

-

- ガスケット・オイルシールキット、ベアリングキット、スナップリングキット、スラストワッシャー、シフトフォークなどの製造を関係会社に依頼した。写真は一部の部品

今回の2000GTの復刻パーツでは、トヨタ社内で造った部品とサプライヤーが造った部品がある。トランスミッションでいうとシフトフォークやガスケットなどはサプライヤーが造っている。彼らの協力なしにプロジェクトは成立しなかったのだ。

今回のプロジェクトでも、まず声をかけたのは、2000GTの当時の開発・生産を担当していたサプライヤーだ。

「少量生産で品質も保たなければならないので、いまでも類似部品を生産・納入してくださっているサプライヤー様、ノウハウを持っているサプライヤー様を選定して造ってもらいました」と愛甲さんは言う。

とはいえ、半世紀前の部品だ。サプライヤーでも当時どの工場でどんな造り方をしていたかわからないということも多かったという。図面も見当たらないというところからのスタートだった。当時の品質管理方法もわからないなかで、いまのモノづくりに合わせた工法で造ってもらった。

「造り方は心得ていらっしゃるし、製造品質を含めて熟知されたサプライヤー様だから造れるのです」(愛甲さん)。こういう関係会社・協力会社の存在も非常に重要であることが言葉の端々から窺えた。

ヘリテージパーツのプロジェクト継続への想い

-

- 最新の設備で精密な品質チェックを行っているが、各製造工程にて熟練の職人による経験則と目視によるチェックが欠かせない

スープラ、2000GTと来たら、「次はなんだ?」と期待しないわけにはいかない。結城さんに、「次のクルマの候補はあるのですか?」と尋ねると、ニヤリと笑って「検討中です」という答えが返ってきた。

次の部品については、GRのウェブサイトにどんどんリクエストが入ってきているという。なかでも「走る・曲がる・止まる」を支える、車検に通るパーツが優先されるとも話してくれた。「縁の下の力持ち」的な部品が大事だとGRは考えている。

「お客様が本当に困っているのは、消耗品やゴム類や樹脂類の部品とか、ガスケット、オイルシール、ベアリングとか目立たない部品だと伺っています。そういったところはしっかりとケアしていかないといけないと思っています」(結城さん)というから、ヘリテージパーツプロジェクトはずいぶんと地に足がついている印象だ。

「写真映えのする大きな部品ではないところが大事なんです」という。

「2000GTもスープラも少しずつ部品復刻を発表していますが、これだけだとまったくクルマは維持できないことになります。一度始めたからにはしっかり続けていって、お客様が、最低限車検に通る状態、そして走れる状態を維持できるようにしていかないといけないと思っています」と結城さんは語る。

その思いは製造の現場としても同じだ。

「トヨタはたくさんのものを造るのは得意なのですが、少ないモノを造るっていうのはじつはあまり得意じゃないんです。しかし、これから多種少量生産は増えていくと思います。今後の多種少量生産プロジェクトに今回のヘリテージパーツプロジェクトの経験を活かしていけたらなと思っていますし、そういう基盤を今回は作れたかなと思います」という杉山さんの言葉からも、今回限りではなく、継続して製造していく心意気を感じた。

インタビューを終えて取材前に感じていた「懐疑心」は霧消した。愛車を長く走れるようにしてあげたい、という開発・製造現場の熱い想い、そしてそこに至る困難を克服することで、ブランド価値の向上やトヨタファンの期待に応えること以上の、たとえば多種少量生産のノウハウ、技術・技能の伝承、社内、関係会社のチームワークなどの果実を得る。さすが、と唸らざるを得ない。

どうやら、トヨタ、GRは本気だ。

[ガズー編集部]

![GRヘリテージパーツ取材[前編]-名車トヨタ2000GTのパーツ復刻。プロジェクトに秘められた想いと開発チームが乗り越えた難題とは?](https://gazoo.com/pages/contents/ilovecars/heritageparts/200730/thumb.jpg)

![GRヘリテージパーツ取材[後編]-名車トヨタ2000GTのパーツ復刻。多くの人々に支えられ、匠のプライドと伝承への熱き思いが結実したプロジェクトへ](https://gazoo.com/pages/contents/ilovecars/heritageparts/200828/thumb.jpg)